Специальные материалы для изготовления насоса

Эффективность деградации насосы могут быть связаны с трех областях. Изношенные зазоры между износом кольца рабочего колеса и корпуса может увеличить утечки и отказаться от объемного КПД насоса. Грубые, ржавые и поврежденные внутренние увеличения трения, снижая эффективность гидравлической системы. Наконец, трется, возмутительное то, что трения в механических уплотнений и подшипников, может привести к снижению механической эффективности.

Вместе эти три задачи сводятся накачки имеющихся потока, низкого давления и / или требовать больше потребление энергии. Эти три вопроса и сделать насос менее надежными. КПД насоса и надежность часто переплетаются.

Центробежные насосы Проблемы надежности

Рассмотрим, например, случай проблем с надежностью в многоступенчатой, горизонтально разделить центробежного насоса в эксплуатацию на дожимной компрессорной станции газопровода. Этот насос был де-ступенчатую от оригинала, четыре стадии противоположной дизайн крыльчатки, в три этапа изменений. Первоначально, насос служба была ниже расхода и давления. Чтобы соответствовать новым набором условий эксплуатации (3,100 баррелей бензина в час, на 690-бар насос разработан давления) на первом этапе этого насос был заменен на пустой проход катушки.

В случае, описанном выше, ротор насоса изъяты, в среднем, почти раз в год, что приводит к снижению надежности, увеличение затрат на ремонт и потери продукции. После осмотра, зона пониженного давления всасывания было обнаружено, что привело к периодическим миганием продукта, что приводит к кавитации, которая повлияла на стороне втулки, прилегающей к этой зоне низкого давления, о чем свидетельствует точечной, который был найден на роторе и втулки области. Мигает продукта в этой области привело к потере необходимых смазочной пленки из жидкости в зазор втулки. Отсутствие смазки жидкости также способствует захвату ротора на втулку области.

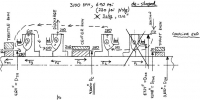

Рисунок 1 иллюстрирует поток продукта через насос, указывая на увеличение давления от одной стадии к другой, а также показывает ориентацию внутренней втулки с их оформление разделения внутренних областей давления друг от друга.

Четыре основных вида разрешений являются:

• Горло втулка, которая отделяет всасывания (на входе) давление (50 МПа) от механических полость уплотнения (справа на рисунке, не показан на рисунке 1). Поскольку печать площадь непосредственно примыкает к области всасывания, он под тем же давлением, как всасывание.

• Центр втулки, которая отделяет среднего давления со стороны высокого давления зон. Этот перепад давления возросла в связи с де-постановка, делая это более важно пути утечки.

• Дроссельная втулка, которая отделяет промежуточного давления от давления всасывания (область в левой части рисунка, мимо дроссельной втулки, связан в области всасывания через линии баланса).

• Рабочее колесо к случаю износа колец. Как правило, есть один этап давления на этих колец.

• кольца концентратор износа. Как правило, минимальная площадь потока с небольшой перепад давления. Этот насос имеет только один такой зазор между стадиями 3 и 4.

В попытке решить проблему надежности, дизайнер или инженер необходимо сбалансировать противоречивые требования эффективности и надежности. С мощность около 2000 л.с., каждый процентный пункт экономии средств переводится примерно $ 13,000 в год, при условии непрерывной работы, в 10 центов, стоимость энергии каждый киловатт-час. Эффективность является одним из ключевых критериев для этих больших насосов высокого энергии.

Мы пытаемся решить надежность, сохраняя при этом зазор как можно ближе к сокращению утечки (влияние на объемную эффективность), но не так сильно, что контакт происходит высокой скоростью (3600 оборотов в минуту): вращающихся частей бы желчь и захватить к стационарной части (корпус и рабочее колесо кольца износа).

Решение

Ответ на вопрос был применения графит / металлический сплав, чтобы обеспечить сокращение расстояния (этот материал не является возмутительным). Как без зазоров возмутительным материал можно вырезать половину нормального зазора API для обработки металла оборудованы насосами. Это изменение повышает надежность, а также экономии энергии. Первоначально, только газ втулки, самая важная часть, была сделана из Graphalloy заменить изначально поставляется металлическая часть. Клиренс был сокращен с 0,014 до 0,008 дюйма дюймов, в результате чего повышение эффективности примерно на 2,2 процента. Это улучшение в результате около $ 30000 в ежегодной экономии энергии. В то же время, в связи с не-возмутительным качества нового материала, случайный контакт ротора не было проблемой, и ротор изъятия были устранены, что делает этот насос гораздо более надежными, и производство было улучшено время работы.